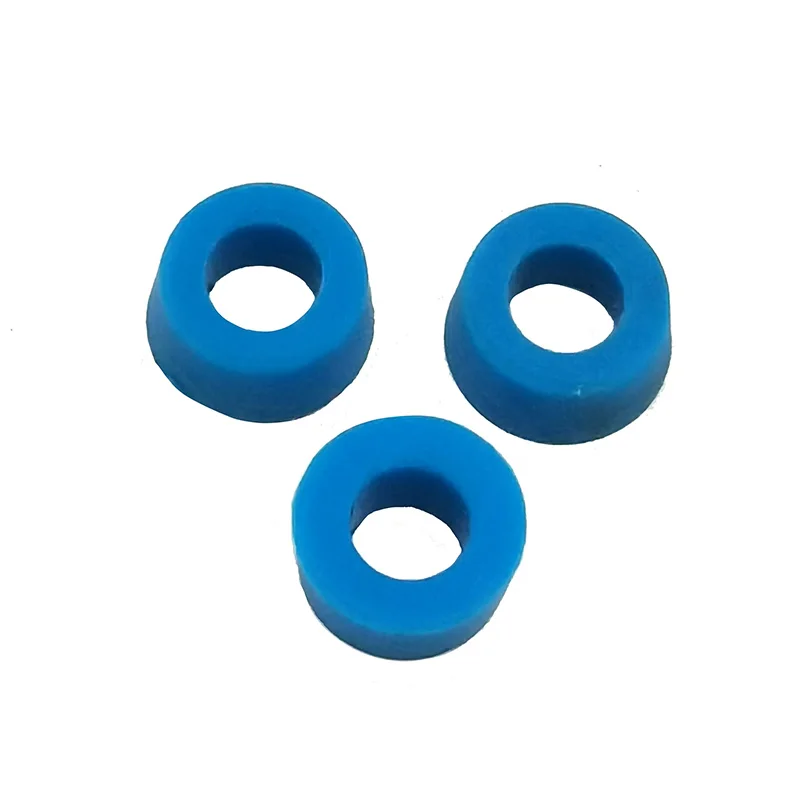

Skriveform er en teknik til udvikling af mange varianter fra smeltet plast ved hjælp af former direkte, også kendt som en skriveform del. Det er ganske almindeligt, da det kan bruges i en række produkter, fra legetøj og køkkenredskaber til selv bildele. Det giver os mulighed for at forstå bedre, hvordan de produkter, vi bruger hver dag, oprettes ved skriveform.

Skriveform Skriveform starter med at smelte små stykker plastiskere ned til en væskeform. Plasten smeltes, og derefter injiceres denne væske ind i en form. Den smeltede plast fås til at hårde blive i formen af formen, mens den køler ned. Formen åbnes, når plasten har kølet (og så kommer din færdige del ud. Det er et hurtigt og effektivt proces, hvor producenter kan fremstille mange af de samme varer.

Der er mange fordele ved at bruge injektionsformning, hvilket er en af grundene til, at det er blevet den foretrukne metode for de fleste producenter i dag. Den vigtigste funktion er, at den kan forberede et stort antal objekter i et kort tidsrum, og de bliver alle produceret med samme kvalitet. Det betyder, at hvert enkelt stykke både ser og fungerer på samme måde, hvilket sikkert er fremragende for produktets langsigtede succes. Desuden kan du opnå høj grad af designfleksibilitet ved at bruge injektionsformningsteknikker, da metoden er meget nøjagtig og tillader ekstremt komplekse former, som ville være næsten umulige med andre metoder.

Men samtidig er der nogle ulemper, der skal tages i betragtning. Problemet er, at de former og maskiner, der kræves til injektionsformning, er meget dyre at sætte op. Dette betyder, at omkostningerne kan gøre det meget dyrt for små produktionsserier. Begrænsning: Det kræver omhyggelig design og planlægning at bygge dit produkt. Udygtigt udført kan det resultere i produktionsproblemer

Af flere gode grunde er en af de vigtigste trin mod succesfuld injektionsformning at vælge et passende materiale. Materialerne har betydelig indvirkning på styrken og fleksibiliteten af målet. Dette påvirker naturligvis også den samlede produktionsomkostning. Til sidst kan farverne i nogle plastmaterialer generere forskellige farver og mønstre - enten alene eller når de kombineres med andre pigmenter. Denne mulighed giver produkterne mulighed for at skabe unikke former, hvilket øger efterspørgslen efter en produkttype behandlet på denne måde i forhold til dem, der er lavet af plastmaterialer uden farve. Det kunne være en blødere, sikrere plast, der er lettere for børn at lege med, hvis det er designet til børnetois, eller det kan kræve en stærkere type plast til at kunne klare høj temperatur og stress som i tilfældet med bildele.

Der er mange grunde til, at du måske overvejer måder at gøre injektionsformning mere kostnadseffektiv. En enkelt nøglerække ville være at designe produktet sammen med fremstillingsproceduren i tankerne. Det betyder også at arbejde igennem overvejelser som formdesignet, hvilken type materiale der vil blive hældt ind og hvor mange færdige stykker der kan komme ud ad gangen. Producenter kan spare både tid og penge ved at forplanlægge.

Et almindeligt problem er luftpockettet, de små huller dannede i plasten mens den køles. Luftbobler kan kompromittere slutproduktets afslutning og æstetik, hvis de får lov at stige gennem det. Løsningen er at øge trykket og hastigheden af indsprøjtingen, hvilket skaber mere kraft fra smeltet plast, der tvinges ind i formområdet uden at udfylde alle rum utilstrækkeligt på grund af fanget luft.

CNC Skriving, CNC Fræsning, Metallbearbejdning, Stempletning, Laserindskæring, Bøjning, Pulvermetallurgi, injektionsformede dele, Gietning, injektionsformning. 3D-printing SLA/SLS/SLM

Du kan spore tilstandsforholdet for din produkts fremstilling på ethvert injektionsformingskomponent gennem tilpassede tjenester. Vi tilbyder også ROHS, ISO, SGS og Reach-certifikater. Hver kunde har en ekspert, der leverer fuldstændige tjenester, herunder tegninger før produktionen og optagelse af videoklip af produktet efter produktionen, så du altid kan forstå produktionssprocessen. Vælg den hurtigste fragtmåde for at sikre, at du modtager dit vare i kortest mulige tid.

Vi har en plante med mere end 100 ansatte og et areal på 4000 kvadratmeter. Vi fokuserer på injektionsformingskomponenter, plastisk injektionsformning, blåværkfabrikation og hardware. OEM/ODM-tjeneste tilbudtes, RD, ingeniørteam på mere end 12 mennesker, mere end 30 CNC-skruemaskiner, mere end 20 CNC-fræsmaskiner, 32 plastiske injektionsmaskiner.

Det uafhængige kvalitetskontrolafdeling har et team af eksperter, der inspicerer injektionsmoldede dele for produkter hver dag, hvilket garanterer kvaliteten på dit produkt og lader dig træffe en beslutning om samarbejde med fabrikken med sikkerhed. Har tjent mere end 52 lande, 5000+kunder, kendte mærker som Apple, Huawei, Philip, LG, Dji, Nissan og andre.