インジェクション成形は、溶かしたプラスチックを金型を使用してさまざまな製品を作り出す技術です。この方法は非常に一般的で、おもちゃから調理器具、さらには自動車部品に至るまで幅広い製品に使用できます。これにより、私たちは毎日使用する製品がどのように作られているかをより深く理解することができます。

インジェクション成形は、小さなプラスチックペレットを溶かして液体状にし、それを金型に注入する工程から始まります。溶かしたプラスチックは金型内に注入され、冷却されて固まるまで金型の形状に従って硬化します。プラスチックが冷却された後、金型が開かれ、完成品が取り出されます。これは高速かつ効率的なプロセスであり、メーカーは同じアイテムを大量に生産することができます。

インジェクション成形を使用することで多くの利点があり、それが今日のほとんどのメーカーがこの方法を採用する理由です。最も重要な特徴は、短い期間で大量の物体を準備でき、すべて同じ品質で製造されることです。それは、各アイテムが見た目だけでなく機能も同じであり、製品の長期的な成功には確実に優れています。さらに、インジェクション成形技術を使用すると、他の手法ではほぼ不可能な非常に複雑な形状も可能であるため、高いデザインの柔軟性を得ることができます。

しかし、同時にいくつかのデメリットも考慮する必要があります。問題は、インジェクション成形に必要な金型や機械のセットアップコストが非常に高いことです。これは、小ロット生産の場合、コストがかかりすぎる可能性があることを意味します。制限事項:製品を正しく設計し計画的に作らなければならず、不十分な実行は生産上の問題を引き起こす可能性があります。

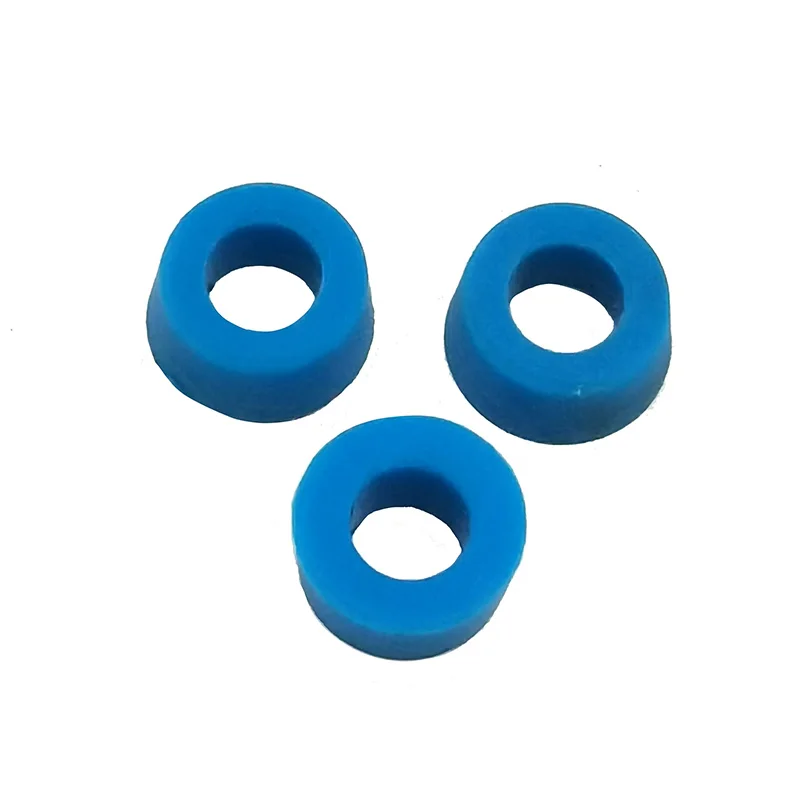

いくつかの良い理由により、成形品の製造に成功するための最も重要なステップの一つは、適切な材料を選択することです。これらの材料は、目的物の強度と柔軟性に大きな影響を与えます。これは当然のことながら、全体的な生産コストにも影響します。最後に、一部のプラスチック素材の色素は、他の色素と組み合わせたり単独で使用したりすることで、異なる色やパターンを生成することができます。この選択肢により、このような方法で処理された製品タイプは、無着色のプラスチック素材で作られた製品と比較して、ユニークな形状を作り出すことができ、需要が増加します。例えば、子供向けのおもちゃの場合、子供が遊ぶのに適したより柔らかく安全なプラスチックを使用できますが、自動車部品のように高温やストレスに耐える必要がある場合は、より強靭な種類のプラスチックが必要になるかもしれません。

金型成形をよりコスト効果のある方法にするために考慮すべき理由はいくつかあります。その鍵となるのは、製品を製造プロセスを意識して設計することです。それはつまり、金型の設計、どの種類の材料を流し込むか、一度に何個の完成品が作れるかなどの考慮事項も含めて作業することです。メーカーは事前の計画によって時間とお金を節約できます。

よくある問題の一つは、冷却時にプラスチックにできる空気の塊、小さな穴です。空気の泡が最終製品の仕上がりや美観を損なうことがあります。解決策は、注射の圧力を上げ、速度を速め、溶けたプラスチックを金型内に十分に押し込み、すべてのスペースが適切に満たされるようにすることです。

CNC旋盤加工、CNCミリング、金属加工、プレス加工、レーザー切断、曲げ加工、粉末冶金、射出成形部品、鋳造、射出成形、3D印刷 SLA/SLS/SLM

カスタマイズされたサービスを通じて、あなたの製品の製造状況をどのインジェクションモールディング部品でも追跡できます。また、ROHS、ISO、SGS、Reach証明書も提供しています。すべてのお客様に専門家が付き、生産前の図面作成や生産後の製品のビデオ撮影など、包括的なサービスを提供します。これにより、あなたは常に生産プロセスを理解することができます。最短で商品を受け取れるよう、最も速い配送方法を選択してください。

私たちは100人以上の従業員を持ち、4000平方メートルのスペースがある工場があります。インジェクションモールディング部品、プラスチックインジェクションモールディング、シートメタル加工、ハードウェアに焦点を当てています。OEM/ODMサービスを提供しており、研究開発チームとエンジニアリングチームは12人以上、CNC旋盤機械は30台以上、CNCフライス盤機械は20台以上、プラスチックインジェクション機械は32台あります。

独立した品質管理部門には、毎日製品のインジェクション成形部品を検査する専門家のチームがおり、あなたの製品の品質を保証し、工場との協力を安心して選択できるようにします。52以上の国々、5000人以上の顧客にサービスを提供しており、Apple、Huawei、Philip、LG、Dji、Nissanなどの有名ブランドも含まれます。