Sprutemforming er en teknikk for å lage mange varianter av smeltet plast ved hjelp av former, direkte kalt en sprutemformet del. Den er ganske vanlig da den kan brukes i en rekke produkter fra leker, kjøkkenredskaper til og med bildele. Den lar oss forstå bedre hvordan produktene vi bruker hver dag blir laget.

Sprutemforming starter med å smelte små bit av plastpiller til en væskestand. Plasten smeltes og deretter injiseres denne væsken inn i en form. Den smeltede plasten får hardne i formen mens den kjøles ned. Formen åpnes etter at plasten har kjølt (og ut kommer din ferdige del. Det er en rask og effektiv prosess hvor produsenter kan lage mange av de samme varene.

Det er mange fordeler med å bruke injeksjonsformforming, hvilket er grunnen til at det har blitt den vanligste metoden for de fleste produsenter i dag. Den viktigste egenskapen er at den kan forberede et stort antall objekter i en kort periode, og de blir alle produsert med samme kvalitet. Det betyr at hvert element ser like ut og fungerer på samme måte, noe som sikkert er fremragende for produktets langsiktige suksess. Videre kan du oppnå høy grad av designdefinisjon når du bruker injeksjonsformmetoder, fordi metoden er veldig nøyaktig og tillater ekstremt komplekse former som ville være nesten umulige med andre tilnærminger.

Men samtidig er det noen ulemper som må tas i betraktning. Problemet er at de gjerne og maskinene som kreves for injeksjonsformering er veldig dyre å sette opp. Dette betyr at omkostningene kan gjøre det veldig dyrt for små produksjonskjøringer. Begrensning: Det krever nøyaktig design og planlegging for å bygge produktet ditt. Ugyldig utførelse kan føre til produksjonsproblemer.

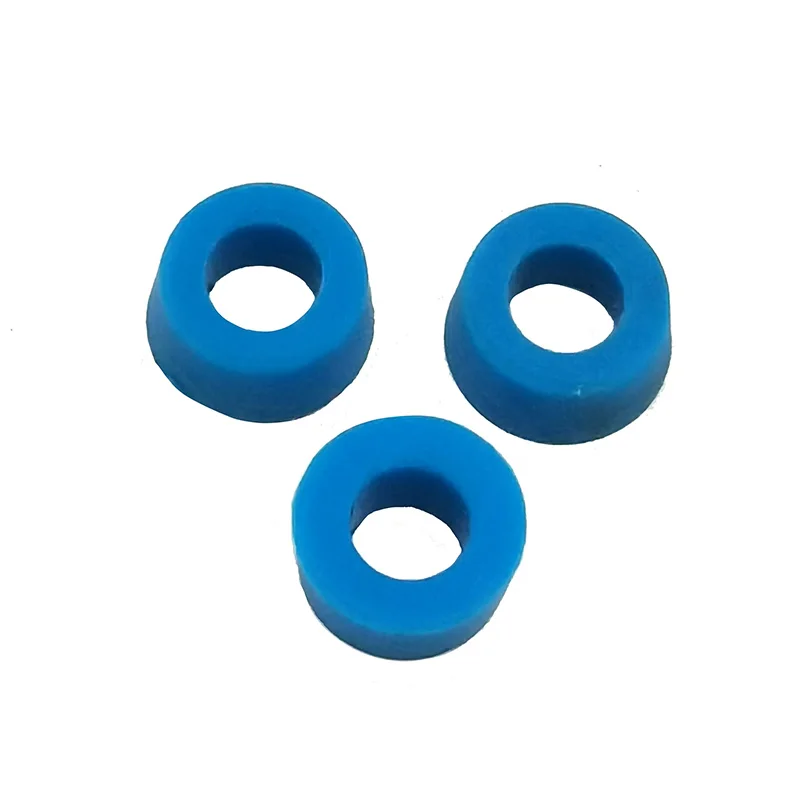

Av flere gode grunner er en av de viktigste trinnene for vellykket injeksjonsforming å velge et passende materiale. Materialene har stor innvirkning på styrken og fleksibiliteten til formålet. Dette påvirker selvfølgelig også den totale produksjonskostnaden. Til slutt kan fargestoffene i noen plastmaterialer generere forskjellige farger og mønstre - enten alene eller når de kombineres med andre pigmenter. Denne valget lar produkter oppnå unike former som øker etterspørselen på en produkttype behandlet på denne måten i forhold til de laget av plastmateriale uten fargestoff. Det kunne være en mer bløt, tryggere plast som er lettere for barn å spille med hvis designet for lekeverk, eller det kan kreve en sterke type plast for å klare høy temperatur og stress som i tilfellet bildele.

Det finnes mange grunner til å overveie måter å gjøre injeksjonsforming mer kostnadseffektiv. En eneste nøkkel ville være å designe produktet sammen med fremstillingsprosessen i tankene. Det betyr også å gå gjennom overveielser som formdesign, hvilken type materiale som skal hentes inn og hvor mange ferdige deler som kan komme ut samtidig. Produsenter kan spare både tid og penger ved å forhåndsplanlegge.

Et vanlig problem er luftlommere, de tiny hullene som danner seg i plasten mens den kjøles. Lufthuller kan kompromittere sluttfasetten og æstetikken av det endelige produktet hvis de blir løst og stiger opp gjennom det. Løsningen er å øke trykket og farten på injeksjonen, skape mer kraft fra smeltet plast som tvinges inn i formområdet uten å uadskillelig fylle alle rommet på grunn av fanget luft.

CNC Sveising, CNC Fræsing, Metallbehandling, Pressemaling, Laserkjøring, Bøyning, Pulvermetallurgi, injeksjonsformede deler, Gjeting, injeksjonsforming. 3D-skriving SLA/SLS/SLM

Du kan spore framstillingstilstanden for ditt produkt ved ethvert injeksjonsformingsdel gjennom tilpassede tjenester. Vi tilbyr også ROHS, ISO, SGS og Reach-sertifikater. Hver kunde har en ekspert som tilbyr fullstendige tjenester, inkludert tegninger før produksjonen og opptak av videoklipp av produktet etter produksjonen, slik at du alltid kan forstå produksjonsprosessen. Velg den raskeste fraktmethode for å sikre at du får varen din i kortest mulig tid.

Vi har et anlegg med mer enn 100 ansatte og et areal på 4000 kvadratmeter. Vi fokuserer på injeksjonsformingsdeler, plastinjeksjonforming, bladmaterialeltering og metallverk. OEM/ODM-tjeneste tilbys, RD, ingeniørteam med mer enn 12 personer, mer enn 30 CNC-skruebankmaskiner, mer enn 20 CNC-fraseringsmaskiner, 32 plastinjeksjonsmaskiner.

Det uavhengige kvalitetskontrollavdelingen har et team av ekspertene til injeksjonsmoldede deler produkter hver dag, med sikkerhet for kvaliteten på produktet ditt og lar deg ta en beslutning om fabriksamarbeid med tillit. Tjenester til mer enn 52 land, 5000+ kunder, kjente merkevarer som Apple, Huawei, Philip, LG, Dji, Nissan og andre.